مکانیسم های انجماد

در طی فرآیند ریخته گری، انجماد ریخته گری زمانی اتفاق می افتد که فلز مذاب از حالت مایع به حالت جامد تبدیل می شود. این فرآیند را می توان به طور کلی به سه مکانیسم طبقه بندی کرد:هسته زایی, رشد دندریتیک، وتشکیل ساختار دانه. در طول هسته زایی، ذرات جامد کوچک در داخل فلز مایع تشکیل می شوند. این هستهها به ساختارهای دندریتی تبدیل میشوند و به شکل درختی منشعب میشوند. ساختار دانه نهایی ازریخته گریبا رشد این دندریت ها و تعامل آنها با محیط خنک کننده تعیین می شود.

انجماد آلیاژهای مختلف

آلیاژهای مختلف تحت تأثیر ترکیب شیمیایی و خواص حرارتی آنها به روش های منحصر به فردی جامد می شوند:

آلیاژهای آلومینیومآلیاژهای آلومینیوم معمولاً سیالیت بالایی از خود نشان می دهند که امکان ریخته گری پیچیده و دیواره نازک را فراهم می کند. انجماد آنها اغلب شامل تشکیل یک ساختار دانه ریز و هم محور است. با این حال، آلیاژهای آلومینیوم مستعد تخلخل انقباض و پاره شدن داغ هستند که می تواند بر کیفیت ریخته گری تأثیر بگذارد.

آهن وآلیاژهای فولادی: چدن به دلیل محتوای کربن بالا با ساختار پیچیده ای جامد می شود و ورقه ها یا گره های گرافیت را تشکیل می دهد. انجماد آلیاژهای فولادی شامل تشکیل دندریت های آستنیتی است که پس از سرد شدن به فریت و پرلیت تبدیل می شوند. سرعت سرد شدن و ترکیب آلیاژ به طور قابل توجهی بر ساختار دانه و خواص مکانیکی ریختهگری تأثیر میگذارد.

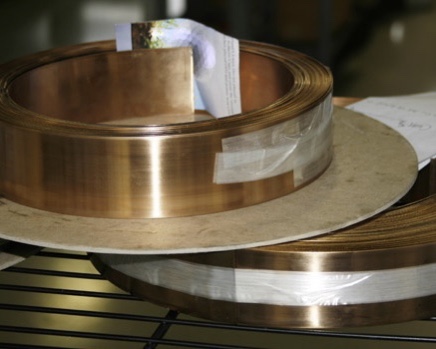

آلیاژهای مس: آلیاژهای مس مانند برنج و برنز با ساختار دانه ای ستونی یا هم محور جامد می شوند. این آلیاژها مستعد جداسازی هستند، جایی که عناصر مختلف در آلیاژ در طول انجماد جدا می شوند که منجر به تغییرات در ترکیب و خواص درون ریخته گری می شود.

رابطه بین انجماد و کیفیت ریخته گری

رفتار انجماد یک آلیاژ مستقیماً بر کیفیت ریخته گری تأثیر می گذارد. یک فرآیند انجماد یکنواخت و کنترل شده برای به حداقل رساندن عیوب مانند تخلخل، جداسازی و پارگی داغ ضروری است. به عنوان مثال، سرد شدن سریع می تواند منجر به تشکیل دانه های ریز شود و خواص مکانیکی ریخته گری را افزایش دهد. برعکس، سرد شدن آهسته ممکن است منجر به دانه های درشت و افزایش حساسیت به نقص شود.

زمان و سرعت انجماد

زمان و سرعت انجماد تحت تأثیر عواملی مانند اندازه، شکل و خواص حرارتی مواد قالب است. زمان انجماد مدت زمان لازم برای کل ریخته گری برای انتقال از مایع به جامد است، در حالی که سرعت انجماد به سرعتی که این انتقال رخ می دهد اشاره دارد.

سرعت انجماد سریعتر معمولاً از طریق تکنیکهایی مانند استفاده از قالبهای سرد که به سرعت گرما را از فلز مذاب استخراج میکنند، به دست میآیند. این منجر به ساختار دانه ریزتر و بهبود خواص مکانیکی می شود. با این حال، سرد شدن بیش از حد سریع می تواند منجر به تنش های حرارتی و ترک شود. بنابراین، دستیابی به تعادل بهینه بین سرعت انجماد و کیفیت ریخته گری بسیار مهم است.

زمان ارسال: اکتبر-11-2024