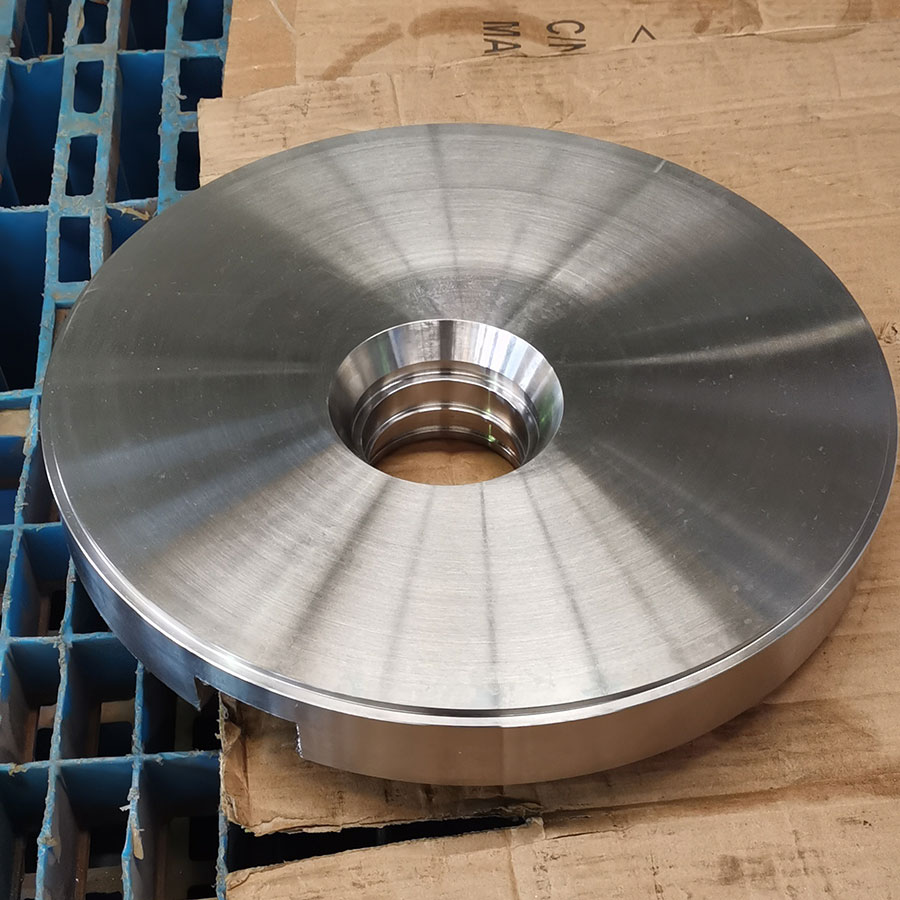

ریخته گری دقیق نیز نامیده می شودریخته گری سرمایه گذاری. این فرآیند ریخته گری در طول فرآیند ریخته گری برش را به حداقل می رساند یا برش نمی دهد. این یک روش ریختهگری با طیف وسیعی از کاربردها، دقت ابعادی بالا و کیفیت سطح عالی است. در شرایط دمای فوق العاده بالا نیست و برای ریخته گری قطعات در صنایع با دقت بالا مانند هوافضا و دفاع ملی مناسب تر است. این اولین کسی بود که از روش ریختهگری دقیق فولاد ضد زنگ برای ریختهگری پرههای توربین در موتور هوایی پیشرو خود در آن زمان استفاده کرد. محصول نهایی از همه جنبه ها مورد تحسین قرار گرفت و این روش به طور گسترده ای ترویج شد. ریخته گری دقیق فولاد ضد زنگ یک فناوری در صنعت ریخته گری است، اما با صنعت ریخته گری سنتی متفاوت است زیرا ارزش افزودهمحصولات ریخته گری دقیقبالاتر است.

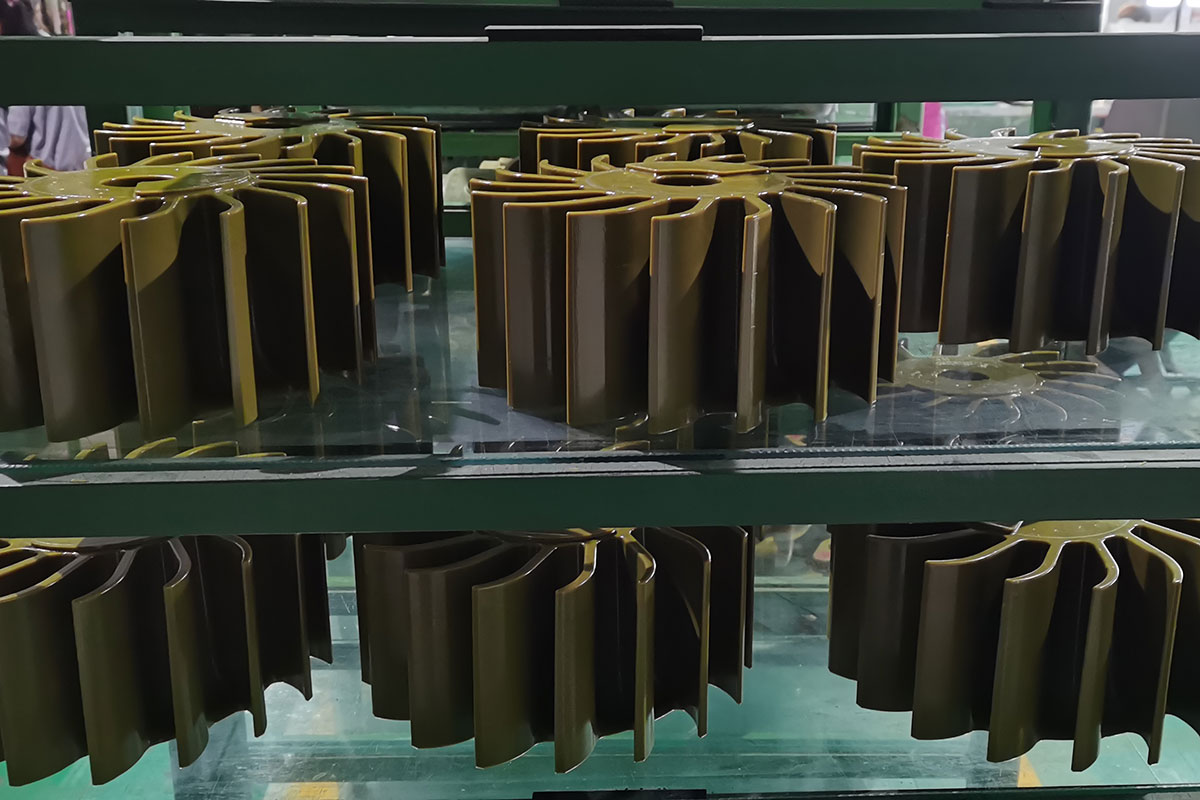

فرآیند پوسته سل سیلیس

فرآیند ساخت پوسته سل سیلیس به طور کلی در صنعت ریخته گری قطعات موتور احتراق داخلی پیچیده تر استفاده می شود. پوشش مورد استفاده در این روش پایداری بهتری دارد، نیازی به فرآیند سخت شدن شیمیایی ندارد، در برابر دماهای بالا مقاوم است و در برابر تغییر شکل مقاومت بهتری دارد. با این حال، این فناوری این نقص خاص را نیز دارد، یعنی گرمای قالب موم نسبتا ضعیف است که با افزودن سورفکتانت ها می توان آن را بهبود بخشید، اما سرمایه گذاری را تا حدی افزایش می دهد.

فرآیند پوسته شیشه ای آب

این روش خیلی زود ابداع شد. کشور ما نیز در دهه 50 و 60 میلادی این فناوری را از شوروی وارد کرد. این روش دارای هزینه کم، عملیات نسبتا ساده و نیاز به مواد اولیه کم است. ویژگی های اساسی فرآیند از مواد قالب با دمای پایین پارافین-اسید استئاریک استفاده می کند و چسب در فرآیند ساخت پوسته از شیشه آب استفاده می کند که به طور گسترده در ریخته گری دقیق فولاد ضد زنگ استفاده می شود. اما بزرگترین مشکل این روش در مقایسه با فرآیند ساخت پوسته سل سیلیس، متوسط بودن کیفیت سطحی ریختهگریهای بهدستآمده و پایین بودن دقت ابعادی آن است. از زمان معرفی این فناوری، پیشرفت های نسبتاً زیادی عمدتاً در جنبه های زیر ایجاد شده است:

1. پوشش پوسته را بهبود بخشید.

بهبود اصلی اضافه کردن مقدار مشخصی خاک نسوز به پوشش پشتی پوسته است که استحکام پوسته را تا حد زیادی بهبود می بخشد و باعث برشته شدن و پختن تک پوسته می شود.

2. بهینه سازی هاردنر.

سختی گیر سنتی بیشتر از کلرید آمونیوم استفاده می کند، اما این ماده در طی فرآیند ریخته گری مقدار زیادی گاز آمونیاک و اکسید نیتروژن آزاد می کند که باعث آلودگی جو می شود. بنابراین به جای آن از محلول کلرید آلومینیوم و کریستال کلرید آلومینیوم بیشتر استفاده می شود. اثر عامل مشابه با کلرید آمونیوم است، اما در سال های اخیر استفاده از سخت کننده کلرید منیزیم از نظر سرعت سخت شدن و باقیمانده مزیت نسبتا زیادی دارد، بنابراین در حال حاضر تمایل بیشتری به استفاده از کلرید منیزیم به عنوان سخت کننده دارد. .

3. پوسته مرکب.

از آنجایی که کیفیت سطح پوسته پوشش شیشه آب دارای عیوب خاصی است، بسیاری از قطعات اصلی به صورت ریخته گری کامپوزیت قالب چند لایه ریخته گری می شوند که از یک طرف باعث صرفه جویی در هزینه ها و از طرف دیگر کیفیت سطح ریخته گری را بهبود می بخشد. دست

4. توسعه فناوری جدید.

در حال حاضر، فرآیندهای جدید بالغتر باید فرآیند ریختهگری خودکار، قالب پلاستیکی فوم، ریختهگری پوسته قالب مذاب و سایر فرآیندها باشد. این فرآیندها از برخی جنبهها دارای مزایای پیشرو هستند، اما پیشرفتهای آتی همچنان کارگران علمی و فناوری را جذب خواهند کرد.

استفاده متقابل چند فناوری با فناوری نمونه سازی سریع

طراحی و ساخت قالب در فرآیند ساخت قالبهای موم ریختهگری دقیق فولاد ضد زنگ، پیچیدهتر و زمانبرتر است، اما فناوری نمونهسازی سریع میتواند این کمبود را جبران کند. فناوری نمونه سازی سریع به تنهایی نمی تواند به دلیل محدودیت های مواد اجرا شود، بنابراین در سال های اخیر بسیاری از فناوری پلیمر برای به دست آوردن شکل گرد ریخته گری، و سپس ساخت قالب موم، که در ریخته گری دقیق فولاد ضد زنگ استفاده می شود، استفاده شده است. به عنوان مثال، فناوری مدلسازی سه بعدی لایت کیور (SLA) و فناوری تف جوشی لیزری انتخابی (SLS). این دو فناوری در حال حاضر فناوری های نسبتاً بالغی هستند که در ترکیب با ریخته گری سرمایه گذاری استفاده می شوند. فناوری SLA می تواند دقت ابعادی بالاتری را به خصوص برای قطعات فراهم کند. دقت سطح بیرونی، SLS، تا حدودی، مواد اولیه کمی ارزانتر است، اما دقت نیز در مقایسه با فناوری SLA، که برای برخی از کارهای ریختهگری با نیازهای هزینه مناسب است، شکاف خاصی دارد. با این حال، همچنان باید به کنترل ترکیب کلیدی فناوری نمونه سازی سریع و فناوری ریخته گری دقیق فولاد ضد زنگ در حین استفاده توجه شود، مانند در نظر گرفتن جامع کنترل هزینه و دقت ریخته گری قطعات و انتخاب نقطه تعادل مناسب، فناوری نمونه سازی سریع است. و فناوری ریخته گری سرمایه گذاری موضوع کلیدی ادغام ارگانیک.

استفاده متقابل چند فناوری با فناوری رایانه

کار طراحی و بهینه سازی پلان در فرآیند ریخته گری دقیق فولاد ضد زنگ یک کار نسبتاً زمان بر و وقت گیر است. در سال های اخیر با پیشرفت مداوم فناوری کامپیوتر، بسیاری از صنایعی که نیاز به حجم زیادی از محاسبات و محاسبات دقیق دارند، کار کامپیوتری را معرفی کرده اند و به همین ترتیب نرم افزارهای محاسباتی مختلفی مانند ProCAST، AutoCAD، AFSolid، Anycasting و نرم افزارهای دیگر ساخته شده است. . این نرم افزارها می توانند فرآیند طراحی و ریخته گری ریخته گری دقیق فولاد ضد زنگ را محاسبه یا شبیه سازی کنند. طرح بهینه سازی فعلی را می توان با محاسبه داده ها بهینه کرد. توسعه بازیگری نقش خوبی در ارتقا داشته است. با این حال، در روند فعلی استفاده، ما همچنین متوجه شدیم که باید به مدلسازی کاربردی نرمافزار کامپیوتری و پارامترهای ترموفیزیکی خود ماده توجه کنیم. یک راه حل خوب برای این مشکلات می تواند زمان توسعه ریخته گری دقیق فولاد ضد زنگ را تا حد زیادی کوتاه کند.

زمان ارسال: اکتبر-21-2021