در RMC Casting Foundry، ما آن را پذیرفته ایمقالب ماسه با روکش رزین(بدون فرآیند پخت و سفت شدن) برای ریخته گری برنج، برنز و سایر آلیاژهای مبتنی بر مس.

ریخته گری برنجبه دلیل عملکرد عالی مواد برنجی به طور گسترده در زمینه شیر و پمپ استفاده می شود. در RMC Foundry، ما عمدتاً تولید می کنیمریخته گری برنجتوسط ریخته گری شن و ماسه سبز، ریخته گری شن و ماسه با پوشش رزین،ریخته گری سرمایه گذاریو برای ریختهگریهای برنجی بزرگ، فرآیند ریختهگری فوم از دست رفته و ریختهگری خلاء را نیز اتخاذ میکنیم. به طور کلی، ریخته گری برنجی تولید شده توسط ریخته گری شن و ماسه، دسته اصلی در ریخته گری ما هستند.

آلیاژ مس با عنصر روی به عنوان عنصر اصلی آلیاژی معمولاً برنج نامیده می شود. آلیاژ دوتایی مس-روی را برنج معمولی می نامند و برنج سه تایی، چهارتایی یا چند عنصری که با افزودن مقدار کمی از عناصر دیگر بر اساس آلیاژ مس-روی تشکیل می شود، برنج مخصوص نامیده می شود. برنج ریخته گری برای تولید برنج برای ریخته گری استفاده می شود. ریخته گری برنجی به طور گسترده در ساخت ماشین آلات، شیرها و پمپ ها، کشتی ها، حمل و نقل هوایی، خودرو، ساخت و ساز و سایر بخش های صنعتی استفاده می شود و وزن خاصی را در مواد فلزی غیرآهنی سنگین اشغال می کند و سری های برنجی ریخته گری را تشکیل می دهد.

در مقایسه با برنج و برنز، حلالیت جامد روی در مس بسیار زیاد است. در حالت تعادل دمای معمولی، حدود 37 درصد روی را می توان در مس حل کرد و حدود 30 درصد روی را می توان در حالت ریخته گری حل کرد، در حالی که قلع برنز در حالت ریخته گری، کسر جرمی حلالیت جامد قلع را می توان حل کرد. در مس تنها 5 تا 6 درصد است. کسر جرمی حلالیت جامد آلومینیوم برنز در مس تنها 7 تا 8 درصد است. بنابراین روی دارای اثر تقویتی محلول جامد خوبی در مس است. در عین حال، اکثر عناصر آلیاژی نیز می توانند در برنج به درجات مختلف حل شوند، همچنین خواص مکانیکی آن را بهبود می بخشد، به طوری که برنج، به ویژه برخی از برنج های خاص دارای ویژگی های استحکام بالایی است. قیمت روی کمتر از آلومینیوم، مس و قلع است و از نظر منابع غنی است. مقدار روی اضافه شده به برنج نسبتا زیاد است، بنابراین هزینه برنج کمتر از برنز قلع و برنز آلومینیوم است. برنج دارای محدوده دمای انجماد کوچک، سیالیت خوب و ذوب راحت است.

از آنجایی که برنج دارای ویژگی های ذکر شده در بالا، استحکام بالا، قیمت پایین و عملکرد ریخته گری خوب است، برنج دارای تنوع بیشتر، خروجی بزرگتر و کاربرد وسیع تری نسبت به برنز قلع و برنز آلومینیوم در آلیاژهای مس است. با این حال، مقاومت در برابر سایش و مقاومت در برابر خوردگی برنج به خوبی برنز نیست، به خصوص مقاومت در برابر خوردگی و مقاومت در برابر سایش برنج معمولی نسبتاً کم است. تنها زمانی که برخی از عناصر آلیاژی برای تشکیل برنج های خاص مختلف اضافه می شوند، مقاومت در برابر سایش و عملکرد مقاومت در برابر خوردگی آن بهبود یافته و بهبود یافته است.

ماسه رزین فوران بدون پخت به عنوان نوعی شن و ماسه خود سفت به طور گسترده ای برای فرآیندهای ریخته گری شن و ماسه آهن خاکستری و ریخته گری چدن داکتیل استفاده می شود. سطح قالب ماسه پس از سوختن پوشش در شرایط سخت جامد می شود. بنابراین، فرآیند ریختهگری با رزین فوران میتواند برای تولید قطعات ریختهگری آهن با اندازه متوسط و بزرگ، از دهها کیلوگرم تا حتی دهها تن استفاده شود. با کیفیت سطح خوب، تحملهای ابعادی محکمتر و نقصهای ریختهگری کمتر، میتوان از فرآیندهای ریختهگری با رزین فوران برای تولید قطعات پیچیده ریختهگری استفاده کرد.

RMC از فرآیند ریخته گری شن و ماسه بدون پخت برای تولید ریخته گری فولاد، ریخته گری فولاد ضد زنگ، ریخته گری چدن داکتیل و ریخته گری آهن خاکستری استفاده می کند. در فرآیند No-Bake، قالب های ماسه ای توسط یک الگوی چوبی یا فلزی تشکیل می شوند. شن و ماسه دانه ریز با یک چسب رزین در یک مخلوط کن شن و ماسه با سرعت بالا ترکیب می شود و سپس در جعبه حاوی الگو ریخته می شود. چند دقیقه بعد، مخلوط شن و ماسه بایندر خودش را سفت می کند و قالب از روی الگوها خارج می شود. هسته های شنی برای ایجاد ساختار درونی ریخته گری ها با استفاده از همان فرآیند به طور همزمان ساخته می شوند. بعد از اینکه هسته ها و قالب های بیرونی مونتاژ شدند، آنها را بسته و برای ریختن فلز آماده می کنند. برخی از مواد مانند ریختهگریهای چدن شکلپذیر، قبل از ریختن نیاز به درمان خاصی با فلز دارند. فرآیند ریختهگری No-Bake بسیار انعطافپذیر است، زیرا اجازه میدهد تا ریختهگریهای آهنی و ریختهگری فولادی تا تلورانسهای دقیق حفظ شوند، در حالی که میتوانند اندازههای قطعات از دهها گرم تا دهها تن را نیز کنترل کنند.

مراحل فرآیند ریخته گری بدون پوسته پخت:

بدون پخت یک فرآیند ریخته گری است که شامل استفاده از چسب های شیمیایی برای چسباندن ماسه قالب گیری می شود. ماسه برای آماده سازی برای پر کردن قالب به ایستگاه پر کردن قالب منتقل می شود. یک میکسر برای مخلوط کردن شن و ماسه با چسب و کاتالیزور شیمیایی استفاده می شود. هنگامی که ماسه از مخلوط کن خارج می شود، بایندر فرآیند شیمیایی سخت شدن را آغاز می کند. این روش پرکردن قالب را می توان برای هر نیمی از قالب (کوپ و درگ) استفاده کرد. سپس هر نیمه قالب فشرده می شود تا یک قالب قوی و متراکم تشکیل شود. سپس از رول اور برای برداشتن نیمه قالب از جعبه الگو استفاده می شود. پس از سفت شدن ماسه، می توان قالب شستشو را اعمال کرد. در صورت نیاز، هستهها در درگ قرار میگیرند و کوپ روی هستهها بسته میشود تا قالب کامل شود. مجموعه ای از ماشین های حمل و نقل قالب و نوار نقاله، قالب را در موقعیتی برای ریختن حرکت می دهند. پس از ریختن، اجازه می دهیم قالب قبل از تکان دادن خنک شود. فرآیند تکان دادن شامل شکستن شن و ماسه قالب گیری شده از قالب است. سپس ریختهگری برای برداشتن رایزر، تکمیل ریختهگری و نهاییسازی به منطقه تکمیل ریختهگری میرود. تکه های شکسته ماسه قالب گیری شده بیشتر خرد می شوند تا زمانی که ماسه به اندازه دانه برگردد. اکنون می توان شن را برای استفاده مجدد در فرآیند ریخته گری بازیافت کرد یا برای دفع حذف کرد. احیای حرارتی کارآمدترین و کاملترین روش احیای شن و ماسه بدون پخت است.

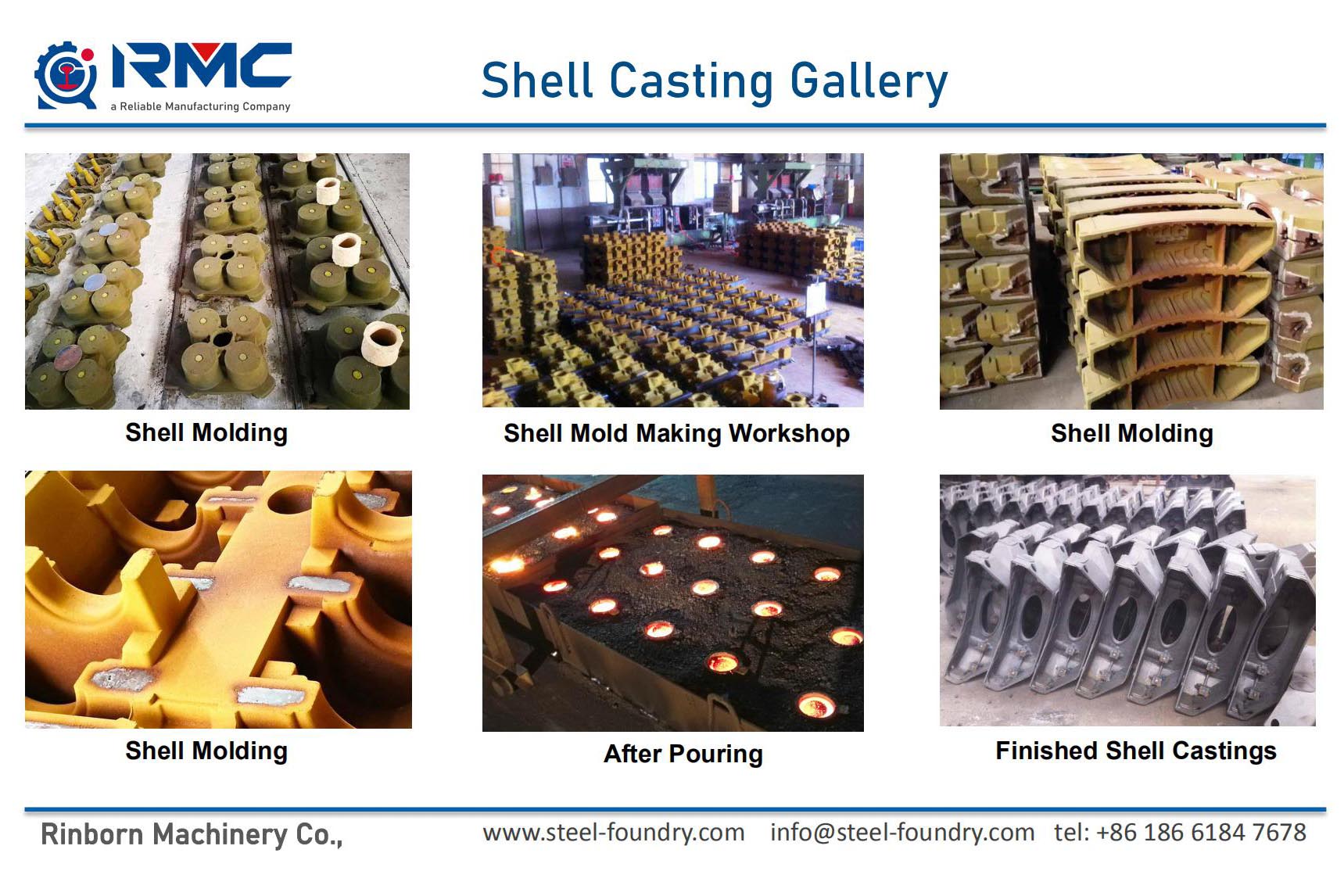

| مواد برای ریخته گری قالب پوسته در RMC Foundry | |

| فلز و آلیاژ | درجه محبوب |

| چدن خاکستری | GG10~GG40; GJL-100 ~ GJL-350; |

| چدن داکتیل (Nodualar). | GGG40 ~ GGG80; GJS-400-18، GJS-40-15، GJS-450-10، GJS-500-7، GJS-600-3، GJS-700-2، GJS-800-2 |

| آهن داکتیل Austmpered (ADI) | EN-GJS-800-8، EN-GJS-1000-5، EN-GJS-1200-2 |

| فولاد کربن | C20، C25، C30، C45 |

| فولاد آلیاژی | 20Mn، 45Mn، ZG20Cr، 40Cr، 20Mn5، 16CrMo4، 42CrMo، 40CrV، 20CrNiMo، GCr15، 9Mn2V |

| فولاد ضد زنگ | فولاد ضد زنگ فریتی، فولاد ضد زنگ مارتنزیتی، فولاد زنگ نزن آستنیتی، فولاد ضد زنگ سخت شدن بارش، فولاد ضد زنگ دوبلکس |

| آلیاژهای آلومینیوم | ASTM A356، ASTM A413، ASTM A360 |

| برنج / آلیاژهای مبتنی بر مس | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| استاندارد: ASTM، SAE، AISI، GOST، DIN، EN، ISO و GB | |