ریخته گری سفارشی OEM فولاد ضد زنگ تولید شده توسط ریخته گری سرمایه گذاری موم گم شده وخدمات ماشینکاری CNC. فولاد ضد زنگ AISI 316 / CF8M به دلیل عملکرد خوب ضد زنگ آن، به طور گسترده برای تولید محفظه پمپ فولادی ضد زنگ یا پوشش انتهایی آن استفاده می شود.

فولاد ضد زنگ دارای حداقل 10.5 درصد کروم است که در برابر محیط های مایع خورنده و اکسیداسیون مقاوم تر است. این بسیار مقاوم در برابر خوردگی و مقاوم در برابر سایش است، ماشین کاری عالی را ارائه می دهد و به دلیل ظاهر زیبایی شناخته شده است. ریختهگریهای سرمایهگذاری فولاد ضد زنگ در صورت استفاده در محیطهای مایع و بخارات زیر 1200 درجه فارنهایت (650 درجه سانتیگراد) "مقاوم در برابر خوردگی" و هنگامی که بالاتر از این دما استفاده میشوند، "مقاوم در برابر حرارت" هستند.

عناصر آلیاژی پایه هر ریخته گری سرمایه گذاری با پایه نیکل یا فولاد ضد زنگ، کروم، نیکل و مولیبدن (یا "مولی") هستند. این سه جزء ساختار دانه و خواص مکانیکی ریختهگری را تعیین میکنند و در توانایی ریختهگری برای مقابله با گرما، سایش و خوردگی مؤثر خواهند بود.

ریخته گری ما می تواند تولید کندریخته گری سرمایه گذاری فولاد ضد زنگ سفارشیکه دقیقاً با مشخصات طراحی شما مطابقت دارد. برای قطعاتی از دهها گرم تا دهها کیلوگرم یا بیشتر، ما تلرانسهای دقیق و قابلیت تکرارپذیری یکپارچه را ارائه میکنیم.

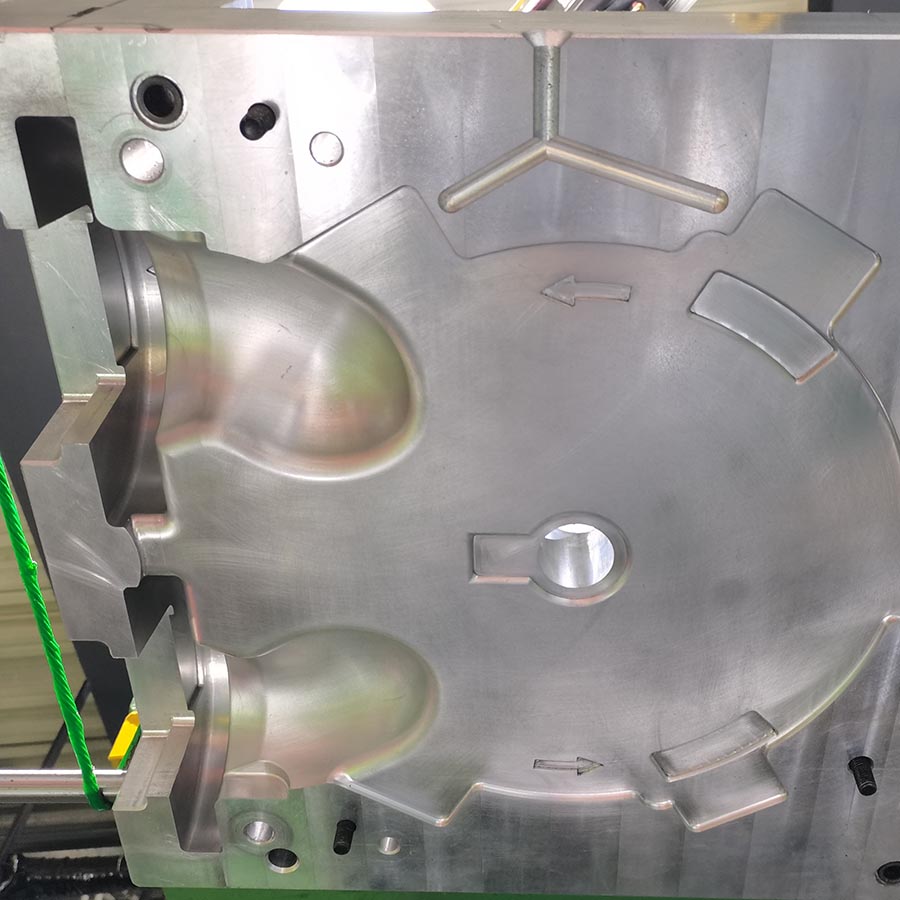

معمولاً فولاد ضد زنگ باید توسط قالب ریخته گری شودفرآیند ریخته گری دقیق سرمایه گذاریبا سل سیلیس به عنوان پیوند. ریخته گری سل سیلیکا فولاد ضد زنگ دارای درجه بالایی از دقت سطح و عملکرد است.

به دلیل خواص فیزیکی منحصر به فرد، ریخته گری فولاد ضد زنگ در طیف گسترده ای از کاربردها، به ویژه در محیط های سخت، محبوب هستند. بازارهای رایج برای ریخته گری سرمایه گذاری فولاد ضد زنگ شامل نفت و گاز، نیروی سیال، حمل و نقل، سیستم های هیدرولیک، صنایع غذایی، سخت افزار و قفل، کشاورزی و غیره است.

▶ قابلیت هایریخته گری ریخته گری سرمایه گذاری

• حداکثر اندازه: 1000 میلی متر × 800 میلی متر × 500 میلی متر

• محدوده وزنی: 0.5 کیلوگرم - 100 کیلوگرم

• ظرفیت سالانه: 2000 تن

• مواد باند برای ساختمان پوسته: سیلیس سل، شیشه آب و مخلوط آنها.

• تحمل ها: در صورت درخواست.

▶ فرآیند اصلی ریخته گری سرمایه گذاری

• طراحی الگوها و ابزار ← ساخت قالب فلزی ← تزریق موم ← مونتاژ دوغاب ← ساختمان پوسته ← واکس زدایی ← تجزیه و تحلیل ترکیب شیمیایی ← ذوب و ریختن ← تمیز کردن، سنگ زنی و انفجار شات ← پس پردازش یا بسته بندی برای حمل و نقل

▶ نحوه بازرسی ماریخته گری موم گم شده

• تجزیه و تحلیل کمی طیف شناسی و دستی

• تجزیه و تحلیل متالوگرافی

• بازرسی سختی برینل، راکول و ویکرز

• تجزیه و تحلیل خواص مکانیکی

• تست ضربه دمای پایین و معمولی

• بازرسی نظافت

• بازرسی UT، MT و RT

▶ فرآیند پس از ریخته گری

• لکه زدایی و تمیز کردن

• شات بلاست / ساندپینینگ

• عملیات حرارتی: عادی سازی، کوئنچ، تمپرینگ، کربورسازی، نیتریدینگ

• عملیات سطحی: غیرفعال سازی، آنودایز، آبکاری، آبکاری روی داغ، آبکاری روی، آبکاری نیکل، پولیش، الکترو پولیش، نقاشی، GeoMet، Zintec.

• ماشینکاری: تراشکاری، فرزکاری، تراشکاری، حفاری، تراشکاری، سنگ زنی.

▶ مزایای فرآیند ریخته گری سرمایه گذاری:

• سطح عالی و صاف

• تلورانس های ابعادی محکم.

• اشکال پیچیده و پیچیده با انعطاف طراحی

• قابلیت ریخته گری دیوارهای نازک بنابراین جزء ریخته گری سبک تر

• انتخاب گسترده ای از فلزات و آلیاژهای ریخته گری شده (آهنی و غیر آهنی)

• در طراحی قالب نیازی به پیش نویس نیست.

• نیاز به ماشینکاری ثانویه را کاهش دهید.

• ضایعات کم مواد.